多层叠堆压电陶瓷:材料科学的革新之作

在精密驱动与控制技术领域,压电陶瓷以其优异的机电转换性能,已成为不可或缺的核心元件。然而,传统单层压电陶瓷在输出位移和驱动力方面存在一定局限,难以满足日益增长的高精度、大推力应用需求。多层叠堆压电陶瓷(Multilayer Stack Piezoelectric Ceramics) 的诞生与发展,正是材料科学领域的一次重大革新,它巧妙地突破了这一瓶颈,为现代精密工程开启了新的篇章。

一、 技术核心:层叠的力量

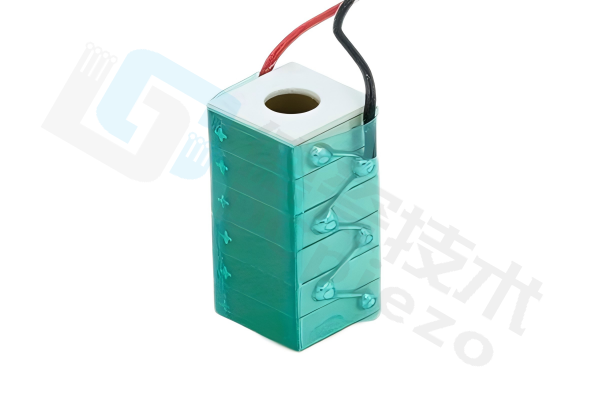

多层叠堆压电陶瓷的核心奥秘在于其独特的结构设计。它并非单一厚度的陶瓷块,而是由数十甚至上百层极薄的压电陶瓷片(通常厚度在几十到一百多微米)通过精密工艺交替叠加陶瓷层和内部电极层,然后共同烧结而成的一个整体。这种结构设计带来了革命性的性能提升:

1、低电压驱动,大幅位移输出: 在相同工作电压下,多层堆叠结构能将每层陶瓷产生的微小位移高效叠加,从而输出比同等体积单层陶瓷大数倍甚至数十倍的总位移量。这显著降低了对驱动电源高压的需求(通常只需几十到一百多伏),提高了系统的安全性和易用性。

2、高响应速度与高频率: 由于每层陶瓷厚度极小,其自身的谐振频率很高。叠加后的整体器件,在保持大位移输出的同时,依然具备优异的快速响应能力(微秒级响应),能够胜任高频动态操作。

3、大驱动力输出: 多层堆叠结构极大地增加了有效作用面积,使得器件能够产生更大的推力(可达数百牛顿甚至更高),满足精密定位、主动减振等高负载需求。

4、高能量密度与高效率: 结构设计优化了电场分布,提高了电能到机械能的转换效率,单位体积或单位重量下能输出更大的机械功,能量密度显著提升。

5、结构紧凑,设计灵活: 在相对较小的空间内实现了高性能,方便集成到各种精密设备中。其形状(方形、圆形、环形等)和尺寸可根据具体应用灵活定制。

二、 革新意义:推动精密技术边界

多层叠堆技术的应用,是压电陶瓷材料从单一功能元件向高性能集成化驱动器迈进的里程碑。它的“革新”之处体现在:

● 性能极限突破: 解决了传统压电陶瓷“高位移需要高电压”或“高电压带来大位移但响应慢/推力小”的矛盾,实现了“低电压、大位移、快响应、高推力”的完美结合。

●应用场景拓展: 将压电陶瓷的应用范围从简单的传感器、发声器等,极大地拓展至要求严苛的精密定位平台(纳米级精度)、半导体光刻与封装设备、精密光学调整(如自适应光学)、生物医学仪器(如显微操作、细胞穿刺)、主动振动控制、微流体控制、燃油喷射系统等高科技领域。

●系统集成简化: 低电压驱动特性简化了配套电源设计,降低了系统复杂度和成本,促进了压电技术在更广泛工业领域的普及。

三、 品质保障:制造工艺的精密挑战

多层叠堆压电陶瓷卓越性能的实现,高度依赖于先进的材料配方和极其精密的制造工艺:

●超薄流延成型: 制备出厚度均匀、缺陷极少的超薄陶瓷生坯带是关键起点。

●精密印刷与叠层: 内部电极(通常为银钯合金)需精准印刷在每层陶瓷生坯上,并进行高精度的对位叠层,确保层间连接可靠。

●共烧技术: 陶瓷层与金属电极层需要在高温下共同烧结致密化,且不发生变形、分层或过度反应,这对材料兼容性和烧结工艺控制提出了极高要求。

●极化工艺: 烧结后的多层坯体需要在强电场下进行均匀、充分的极化,以激活其压电性能。

广东德瓷技术有限公司作为专业的压电陶瓷生产厂家, 深谙多层叠堆技术的挑战与精髓。我们凭借:

●先进的材料研发能力: 持续优化压电陶瓷粉体配方,确保高d33(压电常数)、高居里温度、低介电损耗及优异的温度稳定性。

●国际领先的精密制造设备: 拥有高精度流延线、精密丝网印刷机、自动叠片系统及精密烧结炉等核心设备。

●严格的工艺控制与质量体系: 对每一道工序实施严格的过程控制和全流程检测,确保产品的性能一致性、可靠性和长寿命。

●深厚的技术积累与定制能力: 能够根据客户的特定应用需求(位移、力、频率、尺寸、环境等),提供专业的设计支持和定制化生产服务。

多层叠堆压电陶瓷,以其精巧的结构设计和突破性的性能表现,当之无愧地成为材料科学赋能精密工程的革新之作。它不仅代表了当前压电陶瓷技术的顶尖水平,更是未来智能制造、精密仪器、生物医疗等前沿领域持续创新的关键驱动力。

德瓷技术将持续深耕多层叠堆压电陶瓷技术,致力于为客户提供性能卓越、稳定可靠的核心压电元件和解决方案,携手合作伙伴,共同推动精密科技的边界,将“材料的力量”转化为“创新的动能”。